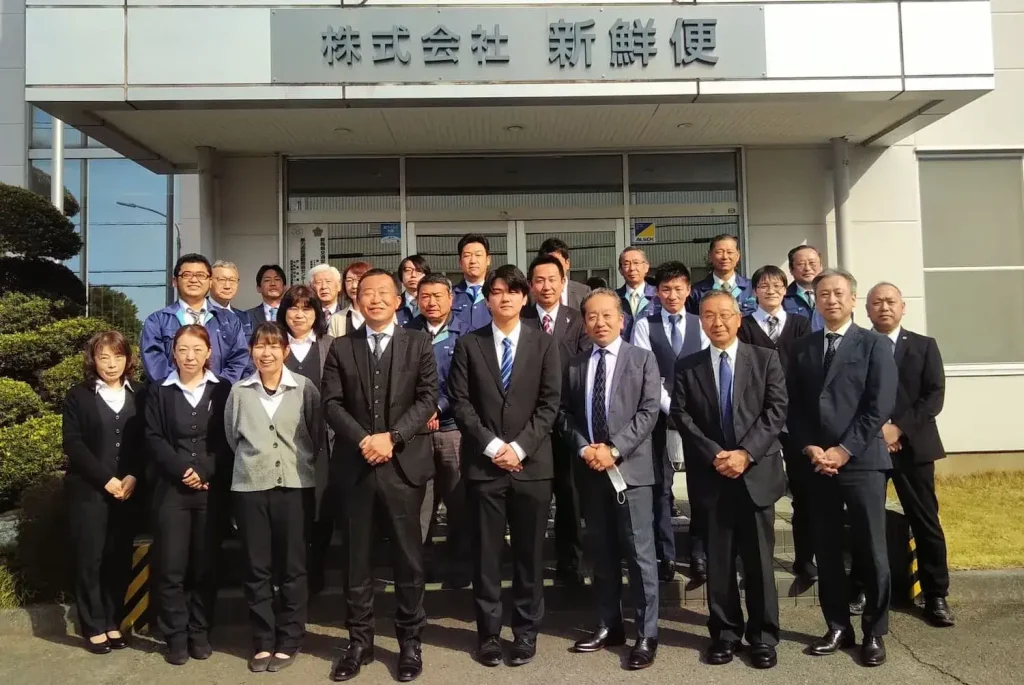

アパレル専用WMS「CLOWS」開発に至る経緯とこだわり、導入後の効果について、株式会社ウィゴー (WEGO) 様にお話を伺いました。

- 取締役 ロジスティクス本部 本部長

式井良典 様 (写真中央) - ロジスティクス本部 部長

山稔明 様 (写真右) - ロジスティクス本部 物流部 マネージャー

松原央 様 (写真左)

これまでの課題

これまでパッケージWMSを導入して運用していたが、システムが自分たちの業務にマッチしておらず、生産性の上がらない非効率的な運用を長く続けていました。

その後もWMSを何度か切り替えたり、いくつものWMSの導入検討を重ねてきましたが、当日入出荷や、BtoC・BtoB在庫管理やそれぞれで特徴の異なる出荷作業、多品種少ロットの在庫を管理するオペレーションの手間、などの悩みに対してアパレル物流の現場で発生している課題をドンピシャで解決できるパッケージWMSはないという結論に至り、自分たちのやりたいことを叶えられる”アパレル専用WMS”をイチから作り上げよう!と考えました。(式井様)

その後もWMSを何度か切り替えたり、いくつものWMSの導入検討を重ねてきましたが、当日入出荷や、BtoC・BtoB在庫管理やそれぞれで特徴の異なる出荷作業、多品種少ロットの在庫を管理するオペレーションの手間、などの悩みに対してアパレル物流の現場で発生している課題をドンピシャで解決できるパッケージWMSはないという結論に至り、自分たちのやりたいことを叶えられる”アパレル専用WMS”をイチから作り上げよう!と考えました。(式井様)

東計電算とCLOWSを共同開発

別システム導入時に接点があり信頼のある東計電算へ声をかけ、

ゼロスタートでアパレル専用WMSのスクラッチ開発に着手しました。これまでの失敗やあるべき理想を追求し、要件定義にとことん時間をかけこだわりました。

こだわりについて紹介すると、例えば、これまで「商品を探す・ピッキングする・運ぶ」ときに、ハンディターミナルの持ち替えが発生することが、地味ですがとても不便で生産性の落ちる原因だと考えていたため、全てのオペレーションをハンズフリーで行えるウェアラブルデバイスを採用しています。また、オペレーションにおける商品タッチ数やシステム操作上の使い勝手についても何度も何度も議論を繰り返し考え抜いています。(式井様)

ゼロスタートでアパレル専用WMSのスクラッチ開発に着手しました。これまでの失敗やあるべき理想を追求し、要件定義にとことん時間をかけこだわりました。

こだわりについて紹介すると、例えば、これまで「商品を探す・ピッキングする・運ぶ」ときに、ハンディターミナルの持ち替えが発生することが、地味ですがとても不便で生産性の落ちる原因だと考えていたため、全てのオペレーションをハンズフリーで行えるウェアラブルデバイスを採用しています。また、オペレーションにおける商品タッチ数やシステム操作上の使い勝手についても何度も何度も議論を繰り返し考え抜いています。(式井様)

導入後の効果・メリット

CLOWSは、要件定義開始から約2年後の2021年4月に稼働しました。とことん無駄な作業フローを省き、少ないタッチ数で作業ができる設計にしたことが功を奏して、これまで日々120~150人必要だった庫内業務を、たった60人程度で運営可能となり、飛躍的に生産性を上げることができました。(山様)

また、当日入荷・当日出荷のオペレーションも、入荷作業時にその場で出荷のある数量分の仕分けを行って、即店別仕分けをスタートできるようになり業務のムダを省くことができています。(松原様)

実務的にはこれからですが、CLOWSではBtoC・BtoBを統合在庫として管理するロジックも備えたので、今後は在庫もまとめて販売機会ロス削減・売り切りを目指し、サステナビリティ強化を進めていくつもりです。(式井様)

【ウェアラブルハンディによる出荷の店別仕分けの様子】

腕に取り付けたスマートフォン画面から仕分け作業内容を確認し、店別に商品投入を行う両手が自由に使えることで、作業生産性も向上しミスも大幅に減った。

腕に取り付けたスマートフォン画面から仕分け作業内容を確認し、店別に商品投入を行う両手が自由に使えることで、作業生産性も向上しミスも大幅に減った。

また、当日入荷・当日出荷のオペレーションも、入荷作業時にその場で出荷のある数量分の仕分けを行って、即店別仕分けをスタートできるようになり業務のムダを省くことができています。(松原様)

【当日出荷分の入荷時仕分け】

デバンニングされ入荷処理をする際、当日出荷する分の商品と、在庫として保管する分の仕分けを行う。当然、その指示もウェアラブルハンディの画面上に表示されるため、作業者は迷わない

デバンニングされ入荷処理をする際、当日出荷する分の商品と、在庫として保管する分の仕分けを行う。当然、その指示もウェアラブルハンディの画面上に表示されるため、作業者は迷わない

実務的にはこれからですが、CLOWSではBtoC・BtoBを統合在庫として管理するロジックも備えたので、今後は在庫もまとめて販売機会ロス削減・売り切りを目指し、サステナビリティ強化を進めていくつもりです。(式井様)

その他の導入事例